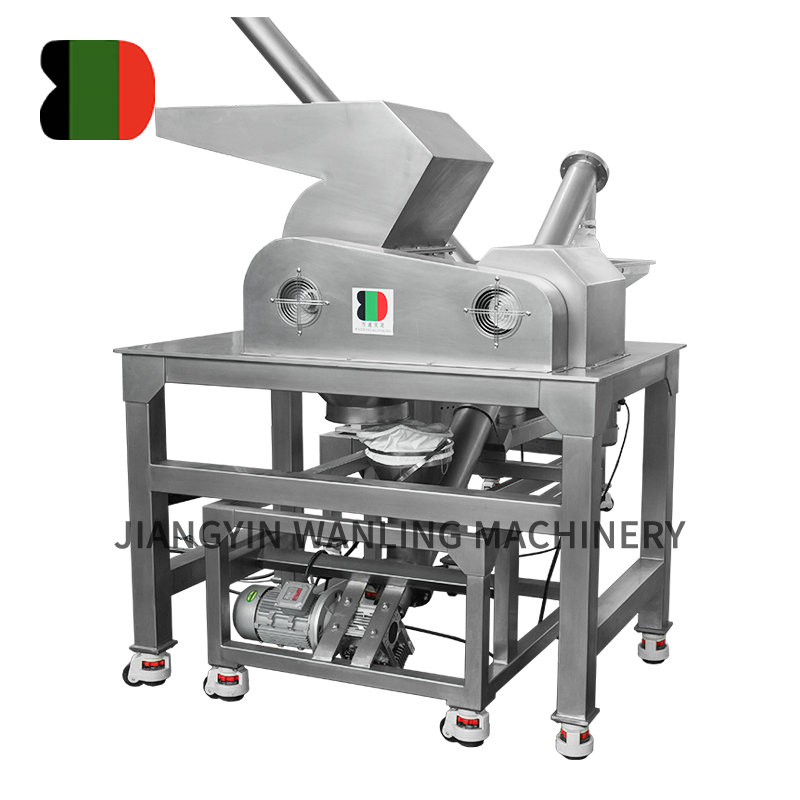

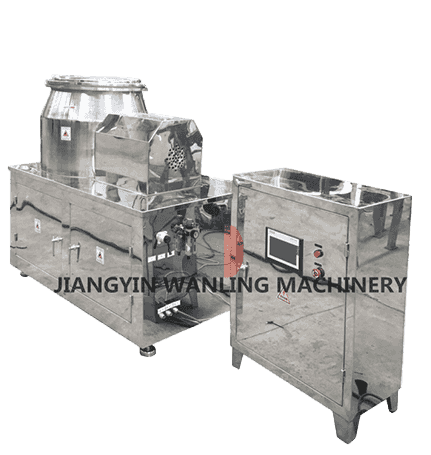

Úloha obežného kolesa a sekačky v rýchlom miešacom granulátore

V a rýchly miešací granulátor obežné koleso a sekačka spolupracujú na premene jemných práškových zmesí na jednotné granuly. Obežné koleso je zodpovedné za hromadné miešanie a cirkuláciu prášku, zatiaľ čo sekačka rozkladá aglomeráty na kontrolu veľkosti granúl. Ich kombinovaná prevádzka riadi rovnováhu medzi intenzitou miešania, distribúciou vlhkosti a hustotou granúl, ktoré sú nevyhnutné na dosiahnutie reprodukovateľných výsledkov vo farmaceutických a priemyselných formuláciách.

Vplyv rýchlosti obežného kolesa na tvorbu granúl

Rýchlosť obežného kolesa priamo ovplyvňuje šmykové a kompresné sily pôsobiace na práškové lôžko. Pri nižších rýchlostiach je miešanie jemné, výsledkom čoho sú hrubé a nepravidelné granuly v dôsledku nedostatočného rozloženia spojiva. Zvýšenie rýchlosti obežného kolesa zlepšuje pohyb častíc, zlepšuje zmáčanie a zahusťovanie granúl. Avšak príliš vysoké rýchlosti môžu viesť k nadmernej granulácii alebo dokonca rozpadu vytvorených granúl v dôsledku nadmerného strihu.

Výber správnej rýchlosti obežného kolesa je rozhodujúci pre udržanie požadovanej distribúcie veľkosti granúl a pórovitosti. Optimalizácia procesu často zahŕňa vyváženie rýchlosti obežného kolesa s viskozitou spojiva a charakteristikami toku prášku, aby sa zabránilo tvorbe hrudiek alebo tvorbe jemných častíc.

Typické účinky nastavenia rýchlosti obežného kolesa

| Rýchlosť obežného kolesa | Veľkosť granúl | Objemová hustota | Tekutosť |

| Nízka | Veľké a nerovnomerné | Nízka | Chudák |

| Stredná | Umiernený a jednotný | Vyvážený | Dobre |

| Vysoká | Jemné a kompaktné | Vysoká | Vynikajúce, ale riziko nadmernej granulácie |

Vplyv rýchlosti sekačky na rovnomernosť granúl

Rýchlosť sekania v rýchlom mixovacom granulátore určuje, ako efektívne sa veľké mokré hrudky rozdrvia na menšie, rovnomernejšie granule. Pri nízkych rýchlostiach poskytuje sekačka obmedzenú fragmentáciu, čo vedie k tvorbe nadmerných zhlukov. Prevádzka so strednou rýchlosťou pomáha udržiavať rovnomernú veľkosť granúl podporou sekundárnej granulácie, kde menšie častice priľnú k existujúcim granulám. Pri vyšších rýchlostiach má sekačka vysoký strih, čím sa vytvárajú jemné častice s lepšími prietokovými charakteristikami.

Interakcia medzi rýchlosťami obežného kolesa a sekačky definuje konečný profil granule. Zatiaľ čo obežné koleso riadi pohyb objemu, sekačka zjemňuje distribúciu veľkosti granúl, čím sa minimalizuje variabilita aglomerátov a zlepšuje sa stlačiteľnosť po prúde počas tabletovania alebo plnenia kapsúl.

Optimalizácia parametrov procesu pre konzistentné výsledky

Dosiahnutie konzistentnej kvality granulácie v rýchlom miešacom granulátore si vyžaduje presné ovládanie viacerých premenných. Spolu s rýchlosťou obežného kolesa a sekačky ovplyvňujú výsledok faktory ako rýchlosť pridávania spojiva, doba granulácie a úroveň vlhkosti prášku. Nástroje procesnej analytickej technológie (PAT) sa často používajú na monitorovanie krútiaceho momentu a spotreby energie a poskytujú spätnú väzbu v reálnom čase na úpravu intenzity miešania.

Stratégie optimalizácie

- Pre úzku distribúciu veľkosti častíc použite strednú rýchlosť obežného kolesa s vysokou rýchlosťou sekačky.

- Monitorujte krútiaci moment, aby ste identifikovali koncový bod granulácie a zabránili premoknutiu.

- Upravte viskozitu spojiva, aby ste zlepšili rovnomerné zmáčanie a zabránili vzniku nadmerne veľkých granúl.

- Aplikujte podmienky kontrolovaného sušenia, aby ste zachovali pevnosť granúl a minimalizovali oter.

Záver

Súhra obežného kolesa a rýchlosti sekačky je základom výkonu rýchleho miešacieho granulátora. Optimalizácia týchto rýchlostí zaisťuje jednotnú veľkosť granúl, zlepšenú lisovateľnosť a predvídateľné profily rozpúšťania vo farmaceutických produktoch. Prostredníctvom inteligentného riadenia parametrov a monitorovania v reálnom čase môžu výrobcovia dosiahnuť efektívne, opakovateľné granulačné procesy, ktoré spĺňajú štandardy kvality aj produktivity.