Granulácia zohráva rozhodujúcu úlohu v rôznych odvetviach, najmä vo farmaceutikách, spracovaní potravín a chemickej výrobe. Proces granulácie zlepšuje tok prášku, stlačiteľnosť a uniformitu konečného produktu. Dva z najbežnejšie používaných granulačných strojov sú granulátor mixéra s vysokým strihom (HSMG) a Granulátor rýchleho mixéra (RMG). Zatiaľ čo oba stroje sú navrhnuté na dosiahnutie granulácie, líšia sa v štruktúre, prevádzke a špecifickej vhodnosti aplikácie. Cieľom tohto článku je poskytnúť komplexné porovnanie medzi týmito dvoma typmi granulátorov s cieľom pomôcť odborníkom robiť informované rozhodnutia o ich používaní.

Čo je granulátor s vysokým strihom?

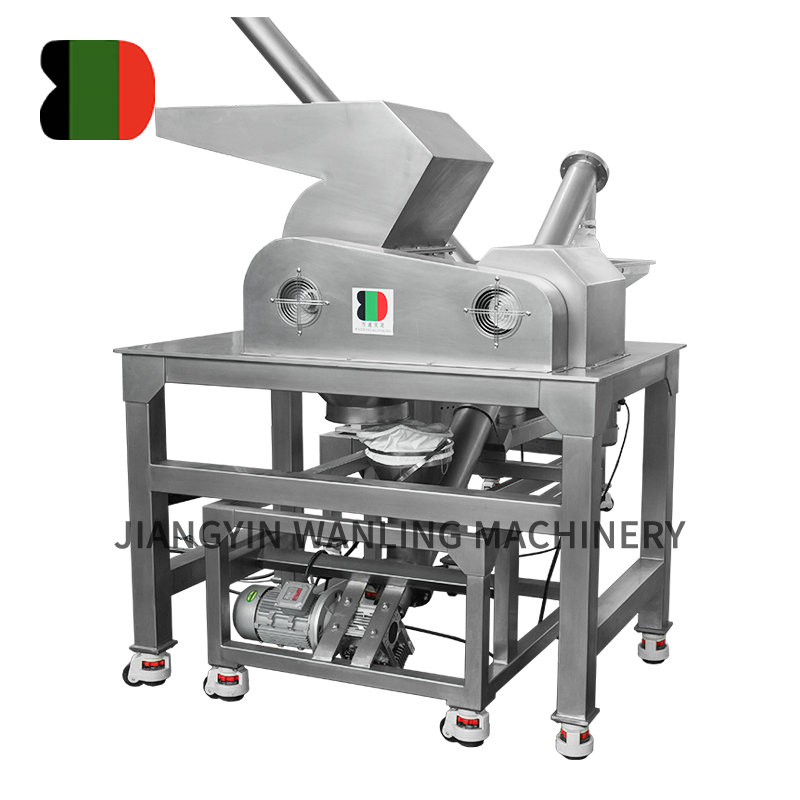

Granulátor s vysokým strihovým mixérom je granulačný stroj, ktorý pracuje primárne pomocou vysokorýchlostného obežného kolesa a vrtuľníka na intenzívne miešanie práškov a kvapalín. „Vysoký strih“ sa vzťahuje na intenzívne mechanické sily aplikované na materiály, čo vedie k rýchlej tvorbe hustých rovnomerných granúl. Vysoký šmykový účinok zaisťuje dôkladné zmáčanie práškov a účinné väzby častíc.

Kľúčové vlastnosti granulátora s vysokým strihovým mixérom:

Vysokorýchlostné miešacie čepele a lopatky, ktoré vytvárajú intenzívny mechanický strih.

Schopnosť zvládnuť spojivá s vysokou viskozitou alebo lepkavé prášky.

Vytvára relatívne husté, sférické granule s dobrou mechanickou pevnosťou.

Typicky sa používa v procesoch granulácie vlhkej granulácie.

Čo je granulátor rýchleho mixéra?

Granulátory rýchleho mixéra, známe tiež ako granulátory tekutiny v niektorých kontextoch, kombinujú rýchle miešanie s kontrolovaným pridaním väzbových látok. Pojem „rýchly“ zdôrazňuje rýchly a efektívny proces miešania, ale šmykové sily sú vo všeobecnosti nižšie v porovnaní s vysokými strihovými granulátormi. Rýchle mixéry používajú kombináciu vysokorýchlostného obežného kolesa a nízkorýchlostného vrtuľníka, aby sa zabezpečilo rovnomerné rozdelenie tekutín a rovnomernú tvorbu granúl.

Kľúčové vlastnosti granulátora rýchleho mixéra:

Rýchle miešanie práškov a kvapalných spojív.

Menej intenzívne šmykové sily v porovnaní s HSMG.

Typicky produkuje pórovité, menej husté granule.

Široko používané vo výrobe farmaceutických tabliet a ďalších odvetviach, ktoré si vyžadujú rovnomernú distribúciu veľkosti granúl.

Rozdiely v jadre medzi granulátorom s vysokým strihovým mixérom a granulátorom rýchleho mixéra

| Aspekt | Granulátor s vysokým strihom | Granulátor rýchleho mixéra |

|---|---|---|

| Šmyková sila | Vysoký strih v dôsledku rýchleho obežného kolesa a vrtuľníka | Mierny strih s menej agresívnym miešaním |

| Hustota | Hustejšie, kompaktnejšie granule | Pórovitejšie a menej husté granule |

| Miešanie | Vysokorýchlostné miešanie s intenzívnym vstupom energie | Rýchle miešanie s kontrolovanou energiou |

| Typický tvar granulovania | Sférické a hladké granule | Nepórne, porézne granule |

| Vhodné prášky | Lepkavé prášky s vysokou viskozitou | Prášky |

| Bežné aplikácie | Mokrá granulácia vo farmaceutikách, potravinách, chemikáliách | Farmaceutické tablety, niektoré spracovanie potravín |

| Pridanie spojiva | Zvyčajne sa postupne pridáva s nepretržitým miešaním | Rovnomerne rozložené spojivo s rýchlym premiešaním |

Aplikácie a priemyselné využitie

Oba typy granulátorov slúžia rozhodujúcou úlohou pri formulácii výrobkov, najmä vo farmaceutickej výrobe, kde kvalita granúl priamo ovplyvňuje kvalitu tabliet. Granulátory s vysokým strihovým mixérom sú uprednostňované, keď sú potrebné granule s vyššou mechanickou pevnosťou alebo pri práci s náročnými formuláciami, ktoré si vyžadujú intenzívne miešanie. Na druhej strane granulátory rýchleho mixéra ponúkajú rýchlejšie časy spracovania a lepšiu kontrolu nad distribúciou veľkosti granúl, čo je dôležité pre určité procesy kompresie tabliet.

Výber medzi granulátorom s vysokým strihovým mixérom a granulátorom rýchleho mixéra závisí prevažne od charakteristík materiálu, požadovaných vlastností granúl a výrobnej stupnice. Pochopenie ich prevádzkových rozdielov a atribútov výkonnosti je nevyhnutné na optimalizáciu procesu granulácie a zabezpečenie kvality produktu. Zatiaľ čo oba stroje sú cennými nástrojmi pri spracovaní prášku, zarovnanie typu granulátora so špecifickými výrobnými potrebami môže zvýšiť účinnosť, skrátiť čas spracovania a zlepšiť celkovú konzistentnosť produktu.