Mixér Výrobca

-

WLV V v tvare potravinového práškového mixéra stroja

Tento stroj V Mixer je použiteľný na zmiešanie suchého prášku a materiálu granúl pre farmáciu a ďalšie relatívne odvetvia. -

WLV z nehrdzavejúcej ocele v kužeľový mixér stroj

Mixér z nehrdzavejúcej ocele V má veľa modelov, ten malý je mixér WLV-200, jeho kapacita je 40 kg na dávku, čo znamená, že mixér môže raz miešať materiál 40 kg. Čas miešania ... -

WLW Dvojitý kužeľový stroj na prášok mixéra

Tento stroj s dvojitým kužeľovým mixérom WLW má výhody jednoduchej prevádzky, rovnomerného miešania, kŕmenia môže byť vybavené vákuovými prísavkami. -

WLW Dvojitý kužeľový práškový bubon mixéra

Dvojitý kužeľový mixér obsahuje: Jednoduchá prevádzka a rovnomerné miešanie: Pohyb s klesajúcim v dvojitých kužeľoch jemne zloží a zmieša materiály, dosahuje uniformitu be... -

WLS Vysoko kvalitný medicínový prášok 3D mixér

Stroj pre mixér 3D sa široko používa na miešanie práškových materiálov v priemysle farmácie, chemického priemyslu, potravín atď.; ako aj pre rýchle a dokonca miešanie rôznych... -

WLS Pharmaceutický prášok 3D mixérový stroj pre miešačku bubna

Aplikácie: Miešacie práškové materiály v rôznych odvetviach vrátane farmaceutických, chemických a potravín. Efektívne pre miešanie materiálov s rôznymi veľkosťami granú... -

Divoký horizontálny typ korenia miešanie stuhy mixéra

Stroj na miešačku je plná zmiešavačka z nehrdzavejúcej ocele, vodorovná hriadeľ miešačky stuhy je usporiadaná na čepele prenosovej skrutky, vnútorný špirálový materiál z výsl... -

Divoký vysokokvalitný stroj na prach z potravín pre mixér Mixér mixéra

Opis stroja Nainštalovaný na miešací hriadeľ špirálovej jazdy vo vnútri a vonkajšieho priemeru materiálu vo valci, miešateľ otáča materiál v širokom rozsahu valcov. Ke... -

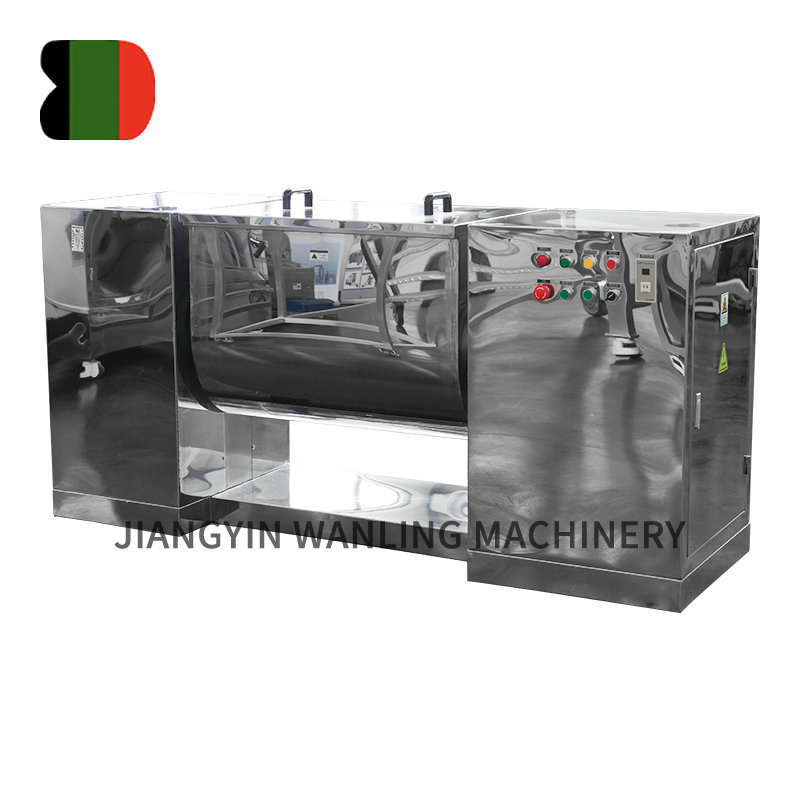

Stroj s jednou lopatkou na múku na múku

CH Series Groove Mixer, zložený hlavne z tela bunky a miešania, držiaka, flip časť, časť prenosu a elektrické komponenty. -

Sch Double Paddle Food Práškový mixér

Mixér Groove Mixér SCH, hlavne zložený z tela bunky a miešania, držiaka, flip časť, prenosová časť a elektrické komponenty. -

SHJ vertikálny typ dvojitého skrutkovača

Tento zvislý stroj s dvojitým skrutkovačom je nový typ zariadenia s vysokou účinnosťou a vysokou presnosťou, ktorý sa bežne používa vo farmaceutických, chemických a potraviná... -

SHJ vysokorýchlostný rotačný dvojitý skrutkový kužeľový mixér

SHJ vysokorýchlostné rotačné rotačné dvojkrí skrutkové kužeľové mixérový mixér je typ priemyselného stroja používaného na efektívne a presne miešanie suchých práškov. Má kuže... -

Hnojivo s horizontálnym typom EYH 2D pohybujúci sa mixér

Drum 2D mixérneho stroja sa môže súčasne pohybovať v dvoch smeroch, jeden na rotáciu bubna, druhý pre bubon s výkyvným stojanom. -

Horizontálny dvojrozmerný 2D pohybový mixér mixéra bubnového mixéra

Tradičné bubnové mixéry sa spoliehajú výlučne na rotáciu, aby sa dosiahli miešanie materiálu. Aj keď táto metóda funguje, môže byť pomalá a nemusí zaručiť úplne rovnomernú zm... -

FZ ZAMERNÝ ZAMESTNANIE KONÁLNEJ KONÁLO

Mesto tvaru štvorcového kužeľa FZ Series Series sa široko uplatňuje v priemysle farmaceutiky, chemikálií, metalurgie, potravín a krmív. Je to nový model a rovnomerne kombinuj...

O nás

Ctiť

-

Ctiť

Ctiť -

CEA

CEA

Novinky

-

Priemyselné správy 2026-01-06

Úvod do mlynčekov na korenie Mlynčeky na korenie sú nevyhnutným vybavením domácej kuchyn...

Viac -

Priemyselné správy 2026-01-04

Úvod do priemyselných metód sušenia Sušenie je kritický proces vo farmaceutickej, chemickej a ...

Viac -

Priemyselné správy 2025-12-23

Úvod do Dvojkužeľové mixéry Dvojkužeľové miešačky sú široko používané priemyselné miešac...

Viac -

Priemyselné správy 2025-12-18

Úvod do Mlynčeky na korenie Mlynčeky na korenie sú základnými nástrojmi pre komerčné aj ...

Viac

Rozširovanie znalostí v priemysle

Aké faktory súvisia s množstvom kvapaliny prepustených strojnými strojmi?

Výtoková kapacita čepelí mixéra úzko súvisí s niekoľkými kľúčovými faktormi:

Počet toku samotných čepelí: Dizajn čepelí priamo ovplyvňuje ich číslo toku, čo je jeden z rozhodujúcich faktorov určujúcich výtokovú kapacitu čepelí.

Rýchlosť rotácie čepele: Rýchlosť rotácie čepelí je dôležitým faktorom ovplyvňujúcim kapacitu vybíjania. Vzhľadom na pevný priemer čepele vedie vyššia rýchlosť rotácie vo všeobecnosti k väčšej kapacite výboja. Malo by sa však poznamenať, že nadmerne vysoké rýchlosti rotácie môžu viesť k zvýšenej spotrebe energie a potenciálnemu poškodeniu mixéra.

Priemer čepele: Kapacita výtoku je úmerná kocky priemeru čepele. To znamená, že za rovnakých podmienok môže použitie čepelí s väčším priemerom dosiahnuť väčšiu kapacitu výboja.

Dizajn mixéra: Celkový návrh mixéra tiež ovplyvňuje kapacitu výtoku. Faktory, ako je počet mixérov, špecifikácie výstupu z vypúšťania a jeho poloha, môžu ovplyvniť kapacitu výboja. Preto pri výbere a mixér , vhodný dizajn by sa mal zvoliť na základe špecifických podmienok.

Vypúšťacia kapacita čepelí mixérov je ovplyvnená hlavne prietokom samotných čepelí, rýchlosťou rotácie čepele, priemerom čepele a dizajnom mixéra. V praktických aplikáciách môže úprava týchto parametrov optimalizovať výkon mixéra tak, aby vyhovoval rôznym potrebám miešania.

Ako rôzne návrhy čepele v mixérové stroje Ovplyvniť miešanie viskóznych versus granulovaných materiálov?

Návrhy čepele v mixéroch sú prispôsobené vlastnostiam spracovaných materiálov. Pre viskózne materiály, ako sú cesto alebo silné pasty, sú preferované čepele s vysokou šmykovou rýchlosťou a širokou plochou. Tieto čepele uľahčujú rozpad veľkých agregátov a podporujú rovnomerné rozdelenie zložiek v celej zmesi. Okrem toho tvar a orientácia čepele môže ovplyvniť vzor toku v miešacej komore, čím sa zabezpečí efektívne miešanie bez toho, aby spôsobila nadmerné namáhanie motora.

Naopak, pri riešení granulovaných materiálov, ako sú prášky alebo zrná, je dynamika miešania odlišná. Čepele s jemnejším pôsobením sa zvyčajne používajú na zabránenie nadmernému rozbitiu alebo degradácii častíc. Tieto čepele môžu navyše obsahovať prvky, ako sú kopčeky alebo usmerňovače, aby sa zvýšil pohyb častíc a zabránil zhlukovaniu. Optimalizáciou dizajnu čepele pre granulované materiály môžu miešačky dosiahnuť dôkladné miešanie pri zachovaní integrity jednotlivých častíc.

Výber konštrukcie čepele je rozhodujúci pri dosahovaní optimálneho miešania výkonu pre viskózne aj granulárne materiály. Pochopením jedinečných reologických vlastností a požiadaviek na miešanie každého typu materiálu môžu výrobcovia navrhovať mixéry, ktoré prinášajú konzistentné výsledky v širokej škále aplikácií.